La reducción del consumo es el objetivo número uno de los operadores, pues la proporción de combustible ha pasado en pocos años del 40 al 60% de los costos directos de operación. Sin embargo, la propulsión es ahora el principal instrumento económico para reducir el consumo.

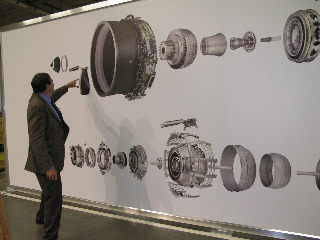

En respuesta a este problema, LEAP ofrece una solución para la industria de la aviación económica y respetuosa con el medio ambiente, manteniendo el alto nivel de confiabilidad que se ha ganado el motor CFM. Comparado al CFM56 Tech Insertion, que se convirtió a partir de 2007 en la configuración de los motores CFM56-7B y CFM56-5B de los Boeing 737 y el Airbus A320 respectivamente, el LEAP reducirá el consumo de combustible en un 15%, la emisiones NOx (óxidos de nitrógeno) un 50%, y el sonido de 15 EPNdB (unidad de certificación acústica de aeronaves).

Las aspas del ventilador y la carcasa, de la que es responsable Safran CFM International, utilice una tecnología de vanguardia aplicada a un ventilador. Desarrollado y patentado por Snecma (Grupo Safran) esta tecnología llamada «3D-RTM» reduce significativamente el peso del motor al tiempo que aumenta la durabilidad de la hoja. Basado en el uso de un material compuesto 3D asociado al procedimiento RTM (Resin Transfert Molding / moldeo por transferencia de resina), que consiste en inyectar la resina líquida entre un molde y un contra-molde rígido.

Las piezas compuestas 3D así producidas, de acuerdo a los procesos industriales, son a la vez robustas y ligeras. Validados en el marco del programa MASCOT (motor con palas de materiales compuestos), el procedimiento RTM es uno de los pilares tecnológicos de este importante avance.

El cuerpo de alta presión (HP), desarrollado y fabricado por General Electric (GE) en el marco del programa «e-core» consiste en un compresor de alta presión de 10 pisos, con una muy alta tasa de compresión, impulsado por una turbina de alta presión. El cuerpo HP también incluye una versión avanzada de la cámara de combustión, de baja emisión, y álabes tridimensionales de diseño aerodinámico. Otro factor clave: la turbina de alta presión incorpora tecnologías avanzadas en términos de aerodinámica, materiales y refrigeración.

Primeros ensayos

Los primeros resultados de los ensayos del cuerpo HP son en la actualidad son más que alentadores. En cuanto a la validación de las tecnologías del motor LEAP, continúa de acuerdo con el plan de desarrollo establecido por los equipos de Safran y su socio GE.

Edición y traducción: José Fernández